手 机:13519147118 (航天航空无损检测)

邮 箱:tuodouweimengdi@qq.com

地 址:陕西西安未央区太华北路天和新府小区2号楼1-2104室

陕ICP备2022002083号 XML地图 技术支持:西安网赢科技

Copyright © 2025 西安特安检测技术有限公司 All Rights Reserved.

作为一种常见的检测技术,超声波探伤在工业领域被广泛应用。接下来的系列文章里,我们将分上下两篇,就超声波探伤进行详尽的解析。本期推文着重讲述超声波无损检测的基础知识、检测原理以及超声信号的显示方式。而在下期的文章里,您将了解到超声波探伤的实际应用,如测定金属材料的弹性模量和泊松比、金属材料的硬度、厚度以及对残余应力的检测,欢迎感兴趣的读者持续关注我们下期文章。

超声检测一般是指利用超声波与工件相互作用,对反射、透射和散射的回波进行分析,从而对工件进行宏观缺陷、几何特性、组织结构和力学性能的检测和表征,并进而对其特定应用性进行评价的技术。

超声波是在弹性介质中传播的机械波,人们日常听到的声音,是由于声源的振动通过空气等弹性介质传播到耳膜引起的耳膜振动,牵动听觉神经产生听觉,但并不是任何频率的机械振动都能引起听觉,只有频率在一定的范围内的振动才能引起听觉。人们把能引起听觉的机械波成为声波,频率在20~20000Hz之间。频率低于20Hz的机械波成为次声波,频率高于20000Hz的机械波称为超声波。

对于宏观缺陷检测的超声波,其常用频率为0.5~25MHz,对钢等金属材料的检测,常用频率为0.5~10MHz。超声波频率很高,由此决定了超声波具有一些重要特性,使其能广泛应用于无损检测:

超声波方向性好

超声波能量高

能在界面上产生反射、折射、衍射和波形转换

超声波穿透能力强

超声检测主要是基于超声波在工件中的传播特性,如声波在通过材料时能量会损失,在遇到声阻抗不同的两种介质分界面时会发生反射等。

其工作原理是:

声源产生超声波,采用一定的方式使超声波进入工件。

超声波在工件中传播并与工件材料以及其中的缺陷相互作用,使其传播方向或特征产生改变。

改变后的超声波通过检测设备被接收,并可对其进行处理和分析。

根据接收的超声波的特征,评估工件本身及其内部是否存在缺陷及缺陷的特性。

超声检测按照原理分类,可分为脉冲反射法、衍射时差法、穿透法和共振法,此处主要介绍脉冲反射法和衍射时差法。

声源产生的脉冲波进入到工件中——超声波在工件中以一定方向和速度向前传播——遇到两侧声阻抗有差异的界面时部分声波被反射——检测设备接收和现实——分析声波幅度和位置等信息,评估缺陷是否存在或存在缺陷的大小、位置等。两侧声阻抗有差异的界面可能是材料中某种缺陷(不连续),如裂纹、气孔、夹渣等、也可能是工件的外表面。声波反射的程度取决于界面两侧声阻抗差异的大小、入射角以及界面的面积等。通过测量入射声波和接收声波之间声传播的时间,可以得知反射点距入射点的距离。

通常用来发现缺陷和对其进行评估的基本信息为:

是否存在来自缺陷的超声波信号及其幅度。

入射声波与接收声波之间的传播时间。

超声波通过材料以后能量的衰减。

超声波探头发射脉冲波到被检工件内,通过观察来自内部缺陷或工件地面反射波的情况来对工件进行检测的方法,称为脉冲发射法。

脉冲反射法包括缺陷回波法、底波高度法和多次底波法。

缺陷回波法

根据仪器示波屏上显示的缺陷波形进行判断的方法,成为缺陷回波法。该方法以回波传播时间对缺陷定位,以回波幅度对缺陷定量,是脉冲反射法的基本方法。

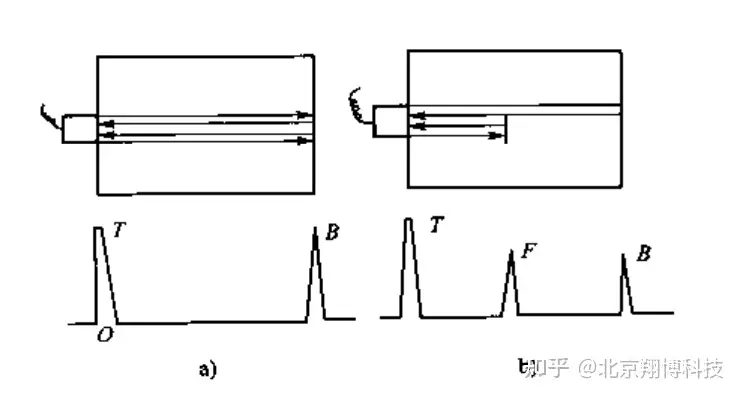

图1所示为缺陷回波检测法的基本原理,当工件完好时,超声波可顺利传播到达底部,检测图形中只有表示发射脉冲T及底面回波B两个信号,如图1-a所示。

若工件中存在缺陷,则在检测图形中,底面回波前有表示缺陷的回波F,如图1-b所示。

图1 缺陷回波法

底波高度法

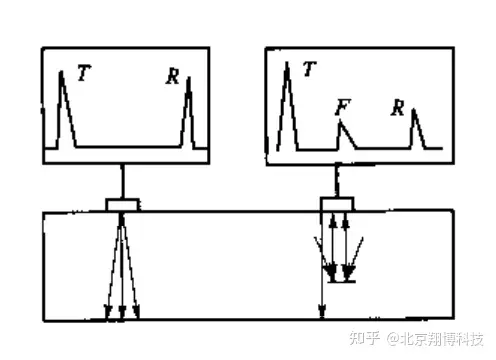

当工件的材质和厚度不变时,底面回波高度应时基本不变的。如果工件内存在缺陷,底面回波高度会下降甚至消失,如图2所示。

图2 底波高度法

这种依据底面回波的高度变化判断工件缺陷情况的方法,称为底波高度法。

底波高度法的特点在于同样投影大小的缺陷可以得到同样的指示,而且不出现盲区,但是要求被检工件的检测面与底面平行,耦合条件一致。该方法检出缺陷定位定量不便,灵敏度较低,因此,实用中很少作为一种独立的检测方法,而是经常作为一种辅助手段,配合缺陷回波法发现某些倾斜的、小而密集的缺陷,对于锻件采用直探头纵波检测法时常使用,如由缺陷引起的底波降低量。

多次底波法

当透入工件的超声波能量较大,而工件厚度较小时,超声波可在检测面与底面之间往复传播多次,示波屏上出现多次底波、、、…。如果工件存在缺陷,则由于缺陷的反射以及散射而增加了声能的损耗,底面回波次数减少,同时也打乱了各次底面回波高度依次衰减的规律,并显示出缺陷回波,如图3所示。这种依据多次底面回波的变化,判断工件有无缺陷的方法,称为多次底波法。

图3 多次底波法 a)无缺陷 b)小缺陷 c)大缺陷

(二)衍射时差法

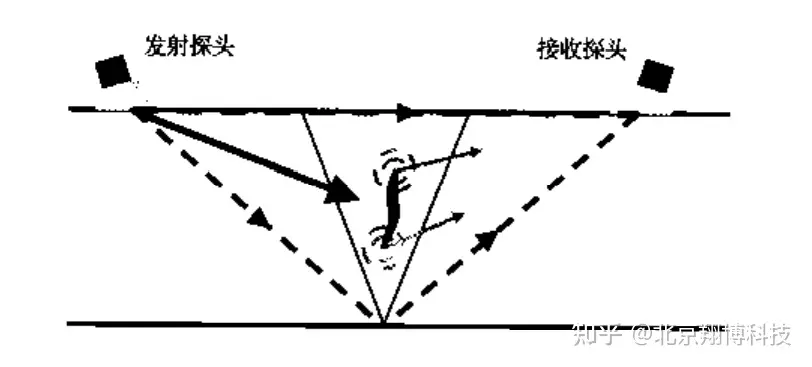

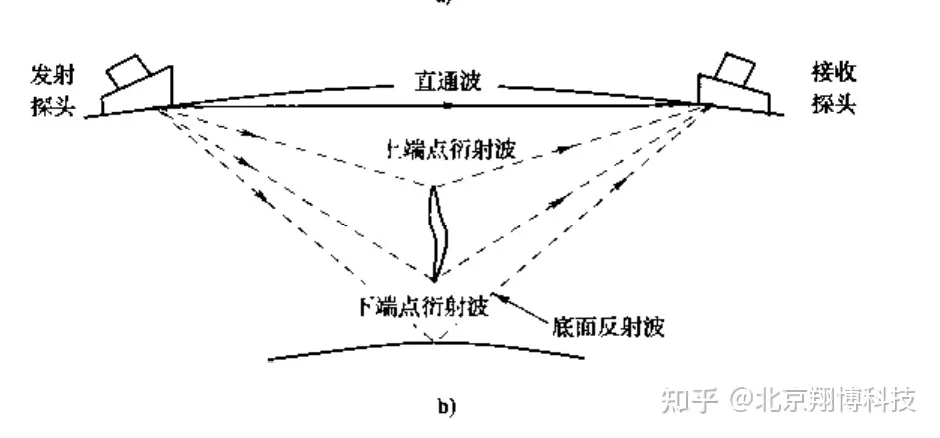

衍射时差法(Time of Flight Diffraction,简称TOFD),是利用缺陷部位的衍射波信号来检测和测定缺陷尺寸的一种超声检测方法,通常使用纵波斜探头,采用一发一收模式。缺陷处的衍射现象如图4所示。

图4 衍射现象

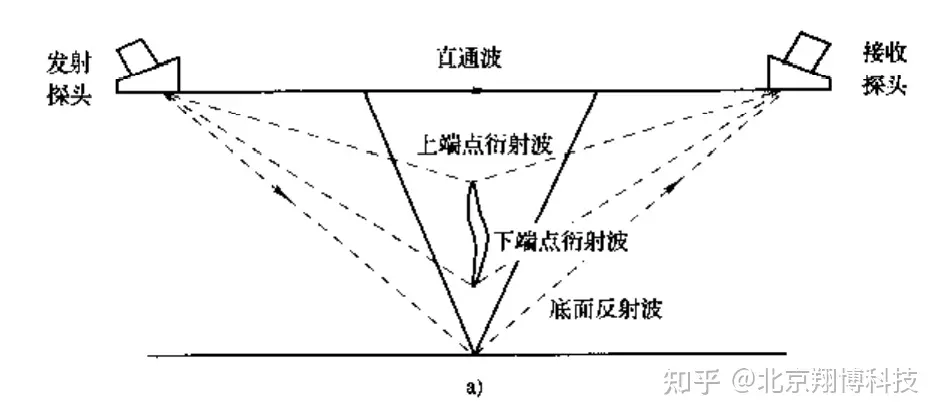

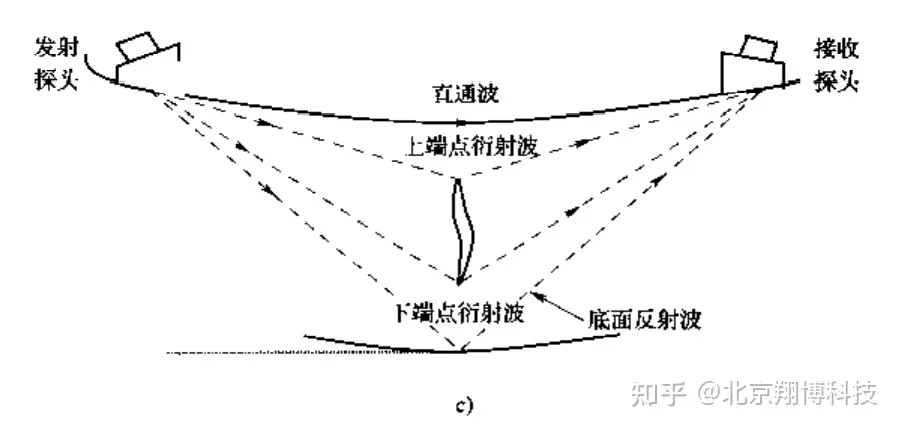

TOFD方法一般将探头对称分布于焊缝两侧。在工件无缺陷部位,发射超声脉冲后,首先到达接收探头的是直通波,然后是底面反射波。有缺陷存在时,在直通波和底面反射波之间,接收探头还会接收到缺陷处产生的衍射波。除上述波外,还有缺陷部位和底面因波形转换产生的横波,因为声速小于纵波,因为一般会迟于底面反射波达到接收探头。工件中超声波传播路径如图5所示,缺陷处A扫描信号如图6所示。

图5 不同曲面工件中超声波传播路径 a)平板工件 b)凸面工件 c)凹面工件

图6 缺陷处A扫描信号

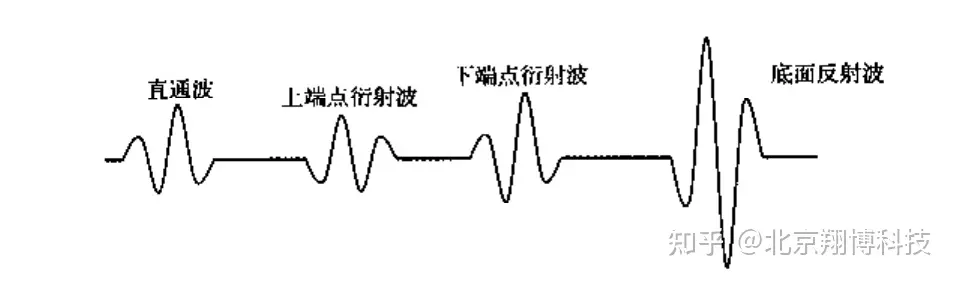

TOFD检测显示包括A扫描信号和TOFD图像,其中A扫描信号使用射频波形式。而TOFD图像则是将每个A扫描信号显示成一维图像线条,位置对应声程,以灰度表示信号幅度,将扫查过程中采集到的连续的A扫描信号形成的图像线条沿探头的运动方向拼接成二维视图,一个轴代表探头移动距离,另一个轴代表扫查面至底面的深度,这样就形成TOFD图像。

图7所示为含埋藏缺陷的平板对接焊接接头的TOFD检测显示示意图,图中右下方为TOFD图像,右上方为从TOFD图像中缺陷部位提取的一个A扫描信号,其中包括直通波、上端点衍射波、下端点衍射波和底面反射波。

图7 TOFD检测显示示意图(含埋藏缺陷)

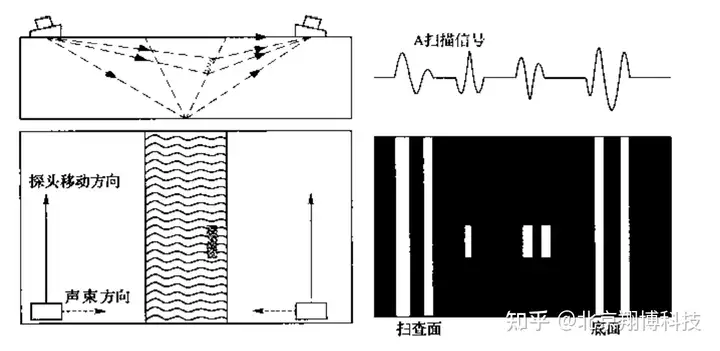

图8所示为X形坡口根部连续夹渣的平板对接接头的TOFD检测显示图像。

图8 TOFD检测显示图像(X形坡口根部连续夹渣)

与脉冲反射法超声检测相比,TOFD的主要优点在于:(1)缺陷的衍射信号与缺陷的方向无关,缺陷检出率高;(2)超声波声束覆盖区域大;(3)缺陷高度测量精确;(4)实时成像,快速分析;(5)缺陷的定量不依赖于缺陷的回波幅度;(6)快速、安全、方便。

但TOFD也存在其局限性,主要有:(1)由于TOFD的直通波和底面反射波均有一定的宽度,处于此范围的缺陷波难以被发现,因此在扫查面和底面存在几毫米的表面盲区;(2)TOFD信号较弱,易受噪音影响;(3)倾向于“过分夸大”中下部缺陷和部分良性缺陷,比如气孔、夹层等。

按照超声信号的显示方式,可将超声检测方法分为A型显示和超声成像方法。

A型显示是一种波形显示,是将超声信号的幅度和传播时间的关系以直角坐标的形式显示出来,横坐标代表声波的传播时间,纵坐标代表信号幅度,如图1至图7所示。

A型显示是最基本的一种信号显示方式,使用A型显示的脉冲反射法是目前用的最多的一种超声检测方法。

超声成像就是采用超声波获得物体可见图像的方法,又称为超声扫描成像技术。由于声波可以穿透很多不透光的物体,故利用声波可以获得这些物体内部结构声学特性的信息,超声成像技术将这些信息变成人眼可见的图像,即可以获得不透光物体内部声学特性分布的图像。

超声相控阵检测是一种典型运用超声成像方法的检测技术,它的基本思想来自于雷达电磁波相控阵技术。相控阵雷达是由许多辐射单元排成阵列组成,通过控制阵列天线中各单元的幅度和相位,调整电磁波的辐射方向,在一定空间范围内合成灵活快速的聚焦扫描的雷达波束。

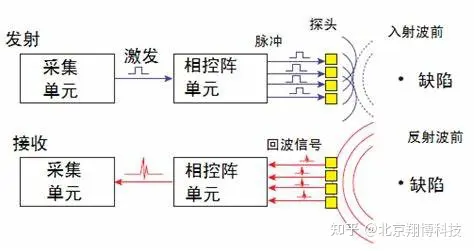

阵元发射出的声束在工件中遇到缺陷会反射回来,而处于聚焦区域的缺陷会形成振幅较大的反射波波阵面。由于探头阵元排列的空间位置不同,缺陷的反射回波到达各阵元的时间也会不同。延迟器按照接收聚焦法则计算各阵元的接收延迟,依次对每个阵元的回波信号进行叠加,反馈至信号接收模块。超声相控阵的超声脉冲发射和缺陷回波接收示意图,如下图 9所示。

图9 超声相控阵的超声脉冲发射和缺陷回波接收示意图

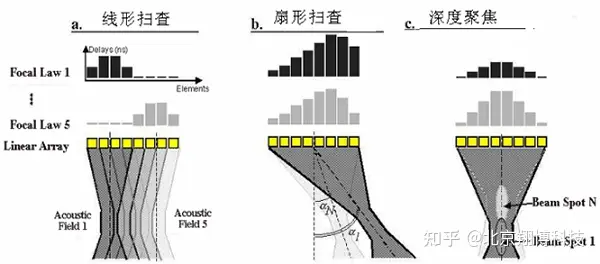

超声相控阵进行工作时主要有三种扫描方式,分别为:线性扫描、扇形扫描和动态深度扫描。

线性扫描:线性扫描又称电子扫查。扫描时先将探头阵元分为数量相同的若干小组,由延迟器传输的触发脉冲分别依次激发各小组阵元,检测声场在空间中以恒定角度对探头长度方向进行扫查检测。线性扫查检测前须要设定好阵元数、聚焦深度。

扇形扫描:扇形扫描即S扫描,在设定深度上,相控阵探头按聚焦法则分别计算每个偏转角度得聚焦延迟,激发时以从左至右的顺序分别激发,形成一定范围内的扇形扫查。扫查时须要设置扇扫范围、角度间隔和聚焦深度。

动态深度扫描:动态深度扫描又称动态深度聚焦,超声声束沿阵元中轴线,对不同深度的焦点进行扫描。分为发射动态深度聚焦和接收动态深度聚焦:发射动态聚焦即在发射时以不同聚焦深度延迟对探头进行分别激发,声束焦点在空间中深度方向延伸;接收动态聚焦在发射时使用单个聚焦脉冲,通过接收时不同深度接收延迟对回波脉冲重新聚焦。

超声相控阵最显著的特点是可以灵活、便捷而有效地控制声束形状,极大的提高了检测效率。由于探头中阵元由计算机控制,其声束角度、焦柱位置、焦点尺寸及位置在一定范围内连续、动态可调;而且探头内可快速平移声束。因此,与传统超声检测技术相比,超声相控阵可以不移动探头或尽量少移动探头可扫查厚大工件和形状复杂工件的各个区域,成为解决可达性差和空间限制问题的有效手段。而且,相控阵探头由多个晶片同时聚焦,聚焦区能量远大于普通单晶聚焦探头,具有更高的检测灵敏度和分辨力。超声相控阵通常不需要复杂的扫查装置,不需更换探头就可实现整个体积或区域的多角度、多方向扫查。

超声无损检测技术(UT)作为五大常规检测技术之一,具有被测对象范围广、检测深度大、缺陷定位准确、检测灵敏度高、成本低、使用方便、速度快、对人体无害以及便于现场使用等特点,世界各国都对超声无损检测给予了高度的重视。

目前,国外工业发达国家的无损检测技术已逐步从无损探伤和无损检测向无损评价过渡。全球超声检测的一个发展趋势是自动化和人工智能化。受工业4.0的渗透和影响,超声检测已逐步向人工智能化发展。如一些专用软件或设备,已逐渐向自动识别缺陷的方向发展,使用自适应专家网络对数据进行分析。

中国工业超声检测近几十年来发展迅速,几乎涵盖了所有的工业领域,如钢铁工业、机械制造业、锅炉压力容器、石油化工、铁路运输、造船、航空航天、电力核电等。目前超声检测大量应用于金属材料和构件,近年来对于新兴的复合材料的应用也越来越广泛。

理论研究方面,我国也在逐渐缩小与国际先进技术的差距,很多超声数字信号处理包括人工智能、神经网络、模式识别、多种扫描成像等技术已达到或接近国际先进水平,为我国超声无损检测技术的持续发展提供了保证。

设备研发方面,超声检测设备中,国内几家为首的公司已经研发出最先进的全聚焦技术,并正在与实际的工程应用相结合,逐渐梳理出一套可执行的标准或规范出来,推进新技术的应用。

超声检测行业也渐渐有与大数据融合的趋势。目前,一些重点的石油石化企业已经开始构建系统的大数据管理,超声检测作为质量检测的重要一环,也被纳入到大数据系统中,对管道及设备的监管也趋于系统化、深入化。